Богучанский алюминиевый завод: чудо российской металлургии

Богучанский алюминиевый завод, построенный в 2016 году в глухой красноярской тайге, самим своим существованием опровергает мнения скептиков о деградации российской промышленности.

Это одно из самых современных и крупнейших металлургических предприятий в России. Вместе с Богучанской ГЭС завод образуют мощнейший производственный комплекс, в рамках которого высокоэнергоемкое производство алюминия на заводе обеспечивается собственной электроэнергией.

Богучанский алюминиевый завод отвечает самым современным международным экологическим требованиям в области производства алюминия и сертифицировано на соответствие международному стандарту системы экологического менеджмента ISO 14001. Воздух на самом заводе настолько чистый, что там можно устраивать курорт.

В настоящее время запущена первая очередь завода. Проектная мощность БоАЗ - почти 600 тысяч тонн алюминия в год.

Все работники завода живут в поселке Таежный, расположенном в 14 километрах от завода. Завод работает круглосуточно, так же круглосуточно работают и автобусные маршруты.

Строительство Богучанского алюминиевого завода начато 15 мая 2007 года. Для строительства выбрана площадка в красноярской тайге, с тем условием, что рядом должны проходить железная и автомобильная дороги, и в то же время достаточно близкое к поставщику энергии - Богучанской ГЭС.

Богучанский алюминиевый завод - это современное автоматизированное предприятие с практически отсутствующими выбросами. Территория завода - это цветущий сад.

Заводская столовая. Ее ассортименту может позавидовать иной ресторан.

При входе в любое заводское помещение необходимо вымыть обувь. Химическая чистота продукции - одна из особенностей БоАЗ.

Электролизный цех - сердце завода.

В этих электролизерах из глинозема выделяется алюминий. Длина цеха - 1,2 километра. Вся работа в цехе полностью автоматизирована. Все выделяющиеся газы улавливаются и очищаются.

На БоАЗ в принципе нет вакансии электролизника. На старых заводах вся работа осуществлялась вручную.

Хорошо видны мощные шины, по которым идет электроэнергия от Богучанской ГЭС.

Всем электролизным цехом может управлять один человек. Он находится в герметичной и кондиционируемой кабине специального крана.

Расплавленный алюминий переливается в многотонный контейнер для отправки в литейный цех.

Филиал ада - внутренности электролизной ванны.

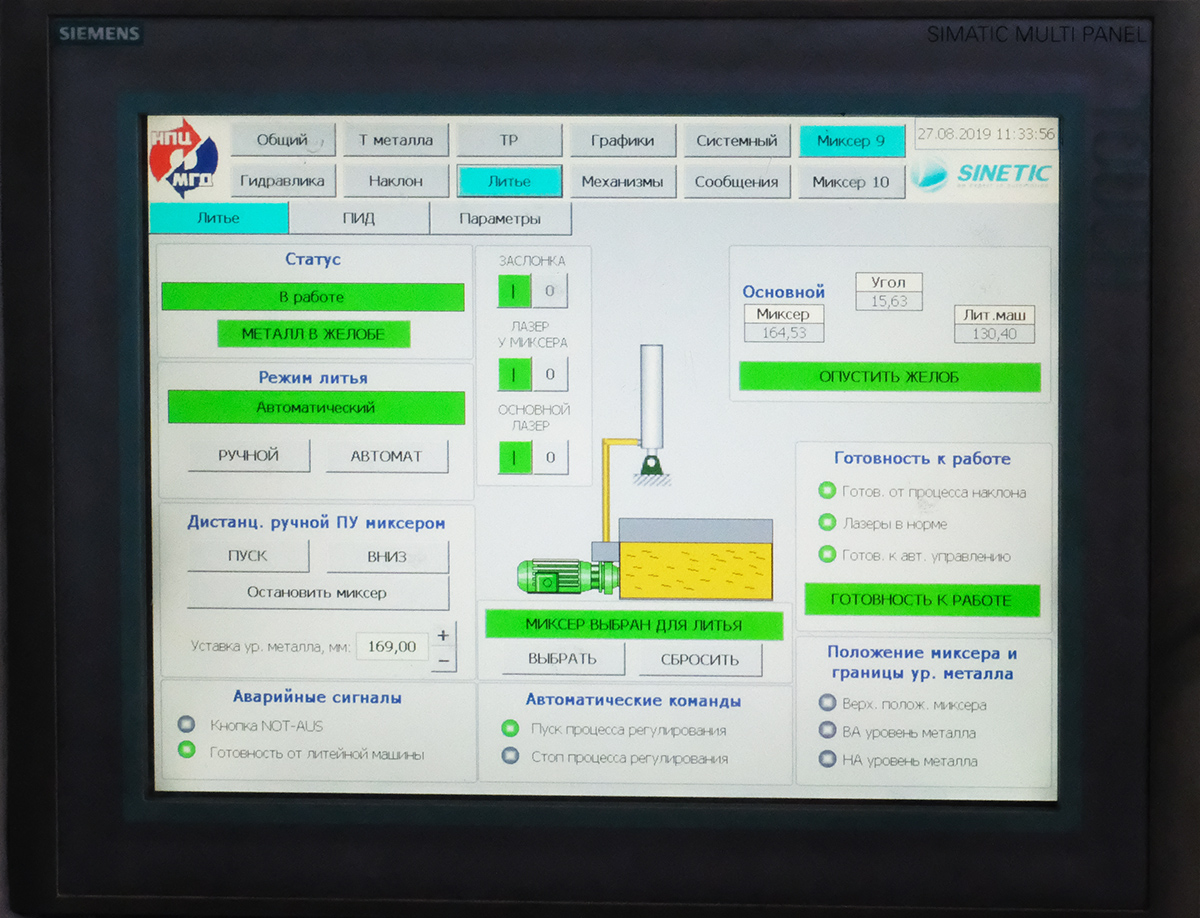

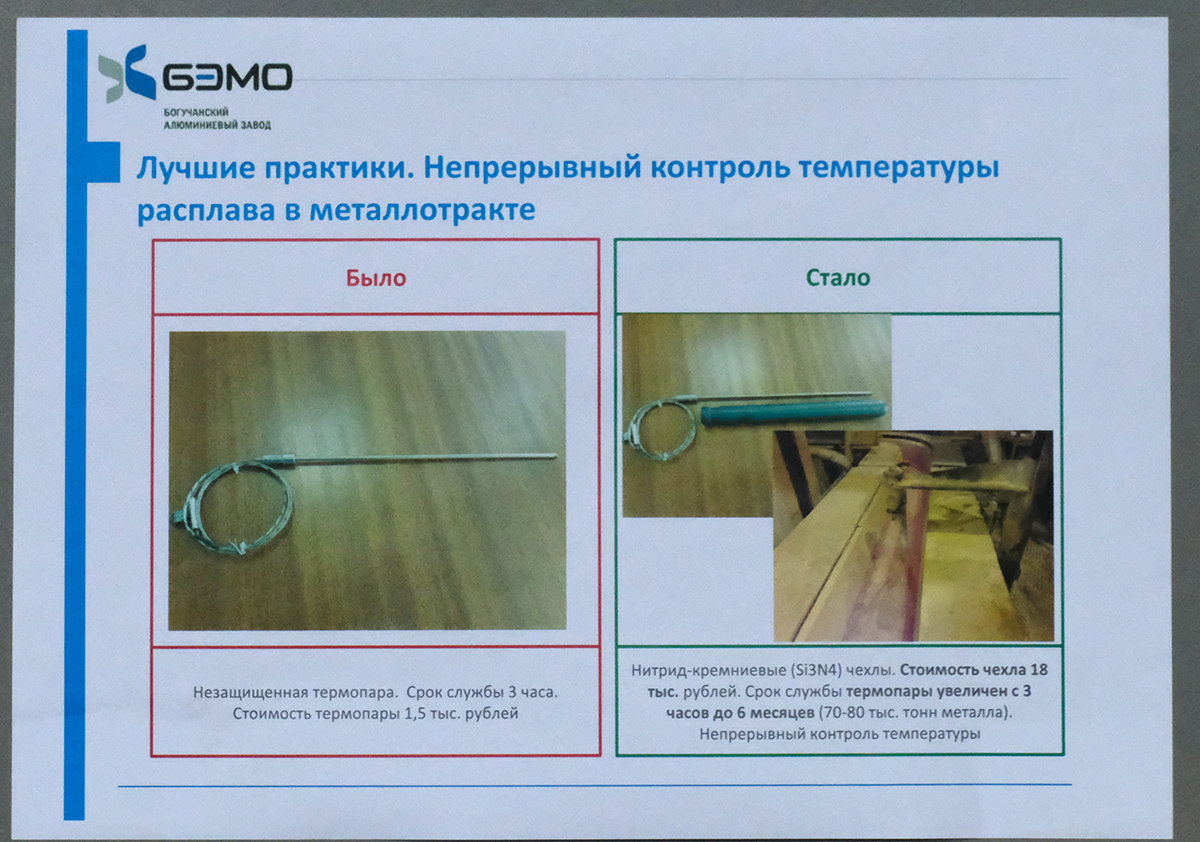

Все процессы строго контролируются компьютерами.

В электролизном цехе идеальная чистота. Любые утечки недопустимы.

Безопасность - прежде всего.

Так выглядит переход между электролизным и литейным цехами. Люди могут передвигаться только по специальной дорожке.

В гигантских контейнерах расплавленный алюминий доставляется из электролизного в литейный цех.

Температура плавления алюминия - 660 градусов. В расплавленном состоянии это алая и очень красивая жидкость.

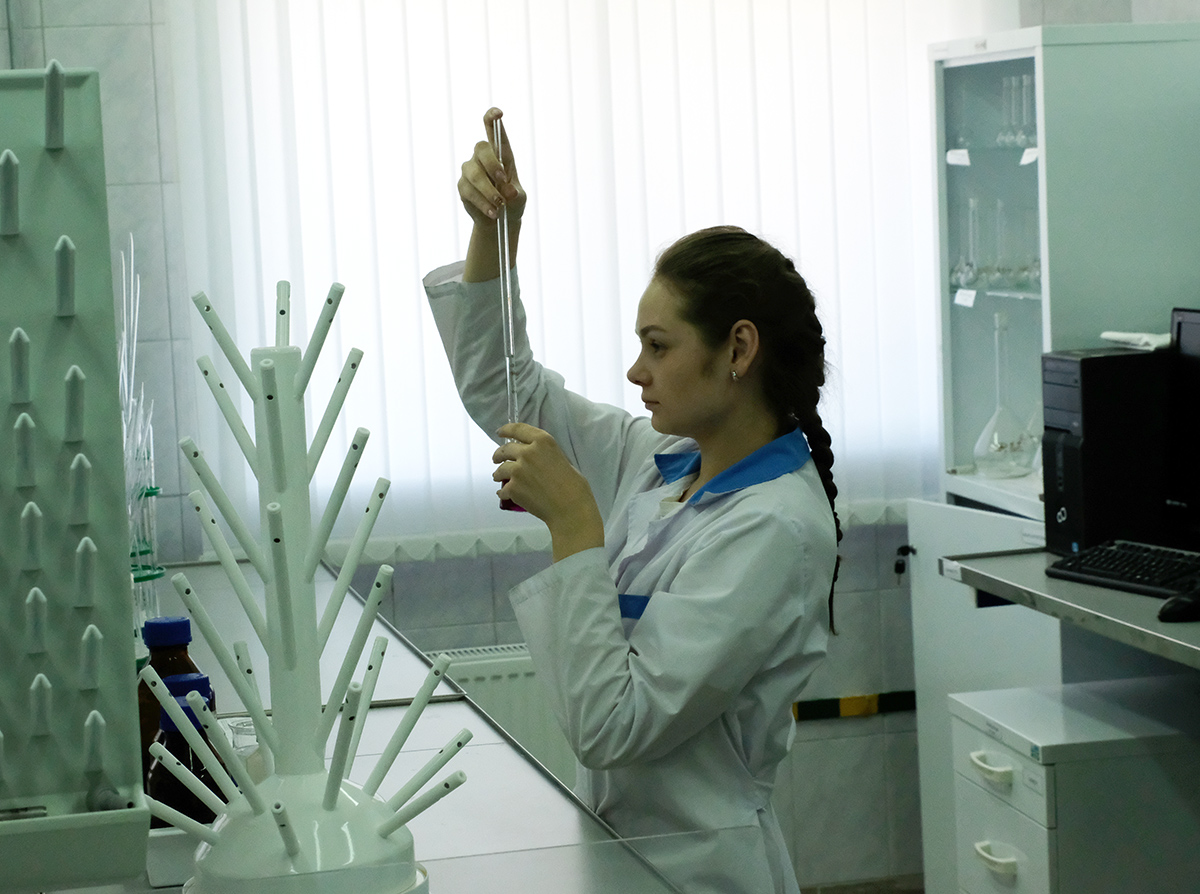

Каждая партия алюминия подвергается строгому химическому анализу. Пробы поступают в специализированную лабораторию.

Водитель находится в комфортабельной кабине с кондиционером.

Ванна с расплавленным алюминием, в которой он перемешивается специальной машиной для удаления побочных газов.

Повторим - на заводе идеальная чистота. Даже в литейном цехе.

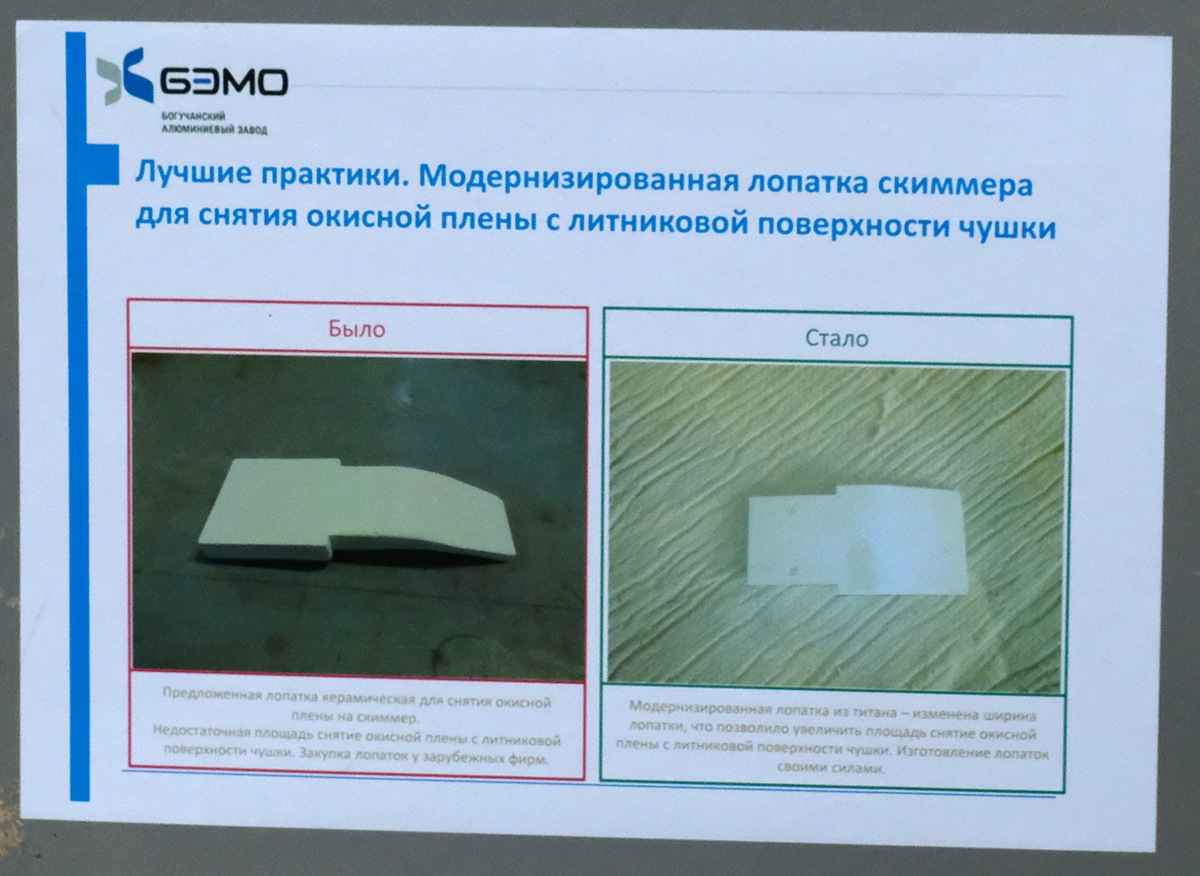

Производство полностью автоматизировано. На фото - робот, снимающий оксидную пленку. На старых заводах это делалось вручную.

Уже через минуту после разливки алюминиевые чушки можно брать руками. Они моментально охлаждаются специальным устройством.

Весь процесс работы литейного цеха автоматизирован.

Основная продукция завода - 22-килограммовые чушки алюминия.

Робот, который без остановки укладывает чушки в штабеля.

Продукция завода.

Работники завода постоянно усовершенствует технологические процессы.

Это специальная продукция для поставки в США, где другой формат алюминиевых чушек.

Традиционные чушки скоро уйдут в прошлое. На заводе внедрена новая технология непрерывной разливки алюминия.

По этой технологии расплавленный алюминий поступает на непрерывную транспортерную ленту и превращается в бесконечный брусок.

Затем его рубят на нужные куски.

Даже в литейном цехе - свежий и чистый воздух. Сотрудники могли бы ходить в футболках, если бы не требование защитной формы.

Еще одна инновация от работников завода. Расстояние между цехами - около километра, сами цеха также очень большие. Добрый старый велосипед значительно ускоряет работу.

Цех по ремонту электролизеров. В электролизере глинозем подвергается воздействию электрического тока, который проходит между ванной, являющейся катодом, и специальными анодами. Это очень разрушительный процесс, который не выдерживает даже керамика.

Один из немногих процессов, выполняющихся вручную.

Новые аноды.

В каждом цехе - шеренга промышленных пылесосов. Уборка на БоАЗ производится не реже, чем в больнице.

Скоро и здесь зацветут цветы.

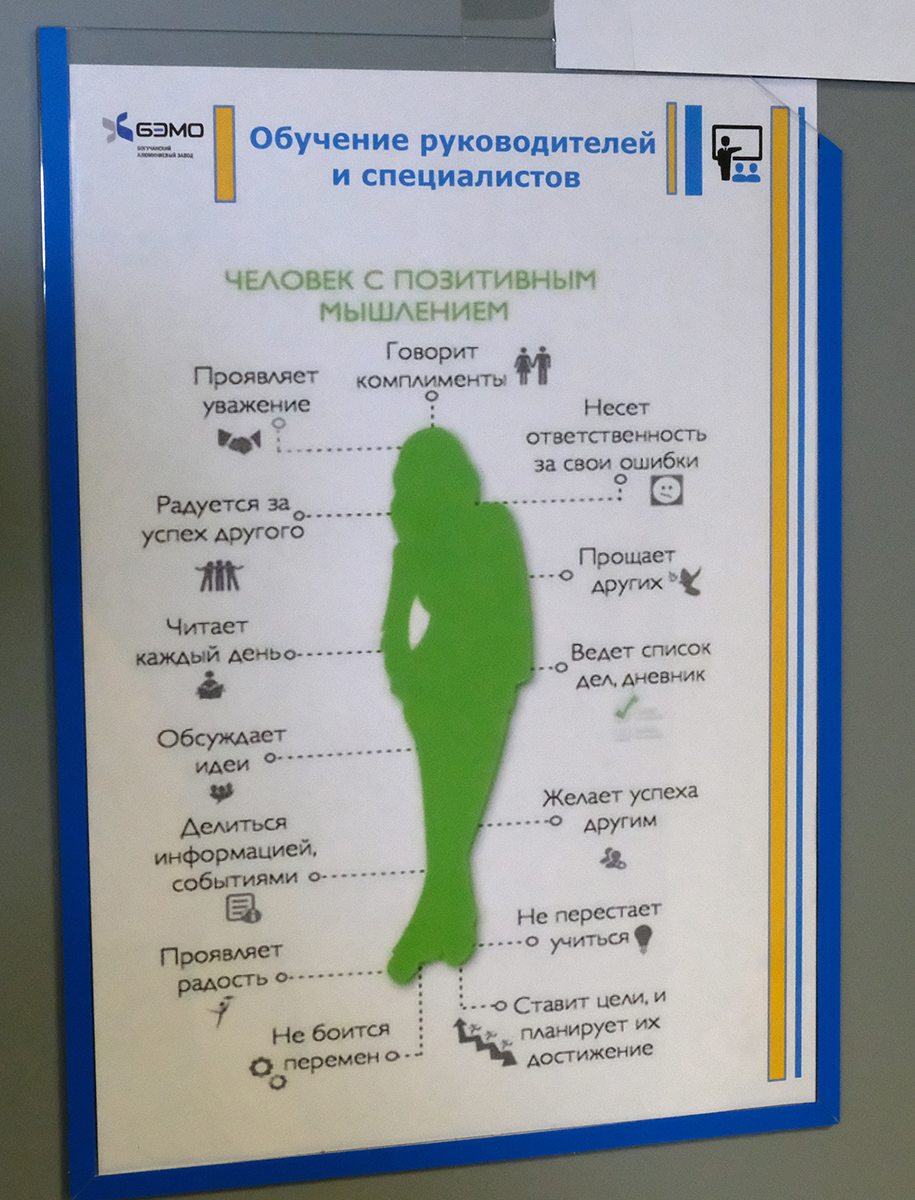

Учебный класс. Основной контингент сотрудников завода приходит с других заводов. Их всех необходимо обучить современным технологиям.

Сотрудники БоАЗ обучаются по самым современным технологиям работы с персоналом. На заводе трудно увидеть хмурое или озабоченное лицо.

Символ и гордость завода - главная труба. Благодаря полной газоочистке, из нее никогда не идет дым.

Цех газоочистки. Именно он не пропускает в атмосферу ни грамма опасных газов.

Заводская лаборатория. Из алюминия БоАЗ делают самолеты и космические корабли, поэтому требования к продукции самые высокие.

Систематически проверяется не только сырье и готовый алюминий, но и воздух, вода и почва.

Генеральный директор завода Евгений Рапацевич прошел путь от простого электролизника. Сейчас он управляет самым современным алюминиевым заводом в стране.

![]()